حدود ۵ درصد از برق تولیدی جهان سالانه در کارخانههای فرآوری مواد معدنی مصرف میشود. از این مصرف انرژی قابل توجه، تقریباً ۸۰٪ در واحدهای خرد کردن معادن (خرد کردن و آسیاب کردن) صرف میشود. از دهه ۱۹۸۰، دستگاه رولهای خردایش فشار بالا (High Pressure Grinding Rolls) که با اسم اختصار HPGR شناخته میشود به عنوان یک نوع اصلاحشده از سنگ شکنهای غلتکی برای کاهش نسبی مصرف انرژی (حدود ۱۰ تا ۴۰ درصد) به کارخانههای استخراج سنگ معرفی شدند. HPGR جایگزینی برای سنگ شکنهای درجه سوم و آسیابهای مختلف (SAG، آسیاب گلولهای و میلهای) در نظر گرفته شده است. استفاده از HPGR، علاوه بر بهبود بهرهوری انرژی، چندین مزیت برای یک کارخانه فرآوری سنگ معدن دارد:

- در دسترس بودن بالا

- ظرفیت بالا

- ایجاد ریز ترک

- بهبود آزادسازی ذرات

ورود HPGR به صنایع معدنی سالها بهطول انجامیده و در ابتدا برای آزادسازی الماس استفاده شده و سپس آزادسازی سنگ آهن برای گندلهسازی و درنهایت برای کاربردهای معادنی دیگر مانند مس، طلا و پلاتین آماده شده است.

مکانیزم خردایش و بازه کارایی فرایند دستگاه HPGR

در دستگاه HPGR، فرایند شکسته شدن ذرات نتیجه تنشهای بین ذرهای بالا است. این تنشها در اثر حرکت ذرات و مواد معدنی در شکاف باریک موجود در بین دو رول، تحت فشار بالا است.

ریز دانه شدن و ایجاد ریز ترکها مخصوصاً در مرز دانههای ذرات در فرایند HPGR، نسبت به روشهای معمول بالاتر است. این تغییرات طبق گزارشهای اعلام شده باعث بهبود در فرایندهای بعدی مانند شستوشو، تغلیظ و همچنین کاهش انرژی با کاهش زمان فرایند آسیاکاری ذرات میشود.

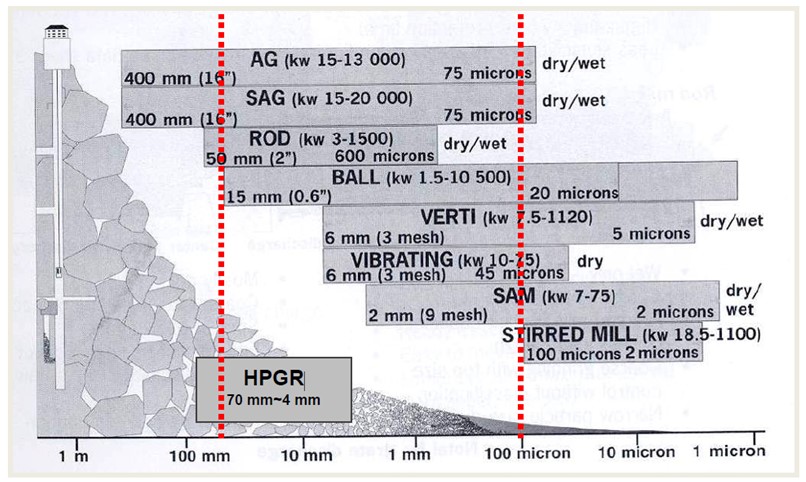

شکل (۲) کاهش اندازه تئوری و محدوده توان را برای انواع مختلف آسیاها نشان میدهد. در فناوری HPGR، خوراک کمتر از ۷۰ میلیمتر و کمترین اندازه محصول ۴ میلیمتر است.

اجزاء تشکیلدهنده و نحوه عملکرد دستگاه HPGR

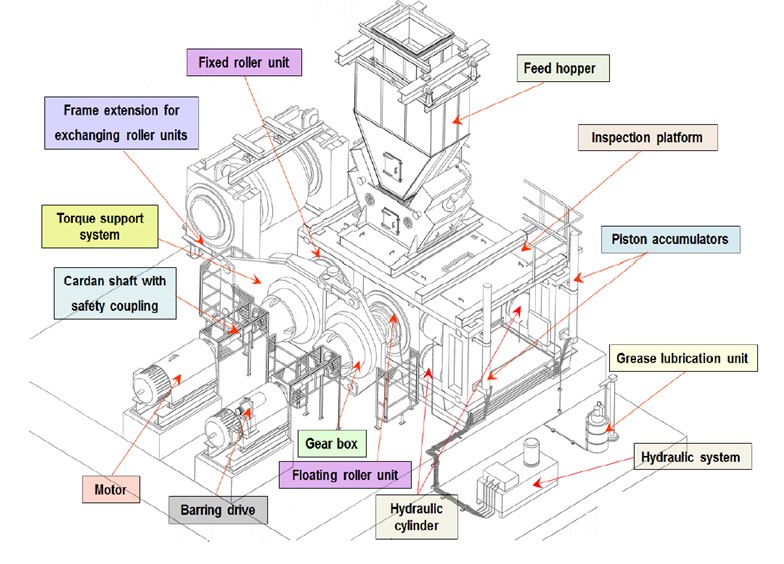

دستگاه HPGR از قسمتهای مختلفی مانند: رولها، تغذیه، موتور رولها و … تشکیل شده که در شکل(۳) نشان داده شده است.

دستگاه (HPGR) با یک جفت رول چرخشی که در یک قاب محکم نصب شدهاند، کار میکند. یکی از رولها روی محور ثابت میچرخد، درحالیکه رول دیگر روی بلبرینگهای شناور نصب شده و به صورت افقی حرکت میکند. سیلندرهای هیدرولیک نیروی فشاری (تا ۳۰۰ نیوتن بر میلیمتر مربع) را به دو رول وارد میکنند. مواد توسط گرانش از قیف تغذیه به شکاف بین رول متحرک و رول ثابت تغذیه میشوند و بستر فشردهای از مواد ایجاد میکنند. سپس بستر ماده توسط مکانیسم شکستن بین ذرهای خرد میشود. قسمت تغذیه خود از قطعات ضد سایش به نام چک پلیت (cheek plate) که در طرحهای متفاوتی ساخته میشوند تشکیل شده است (شکل۴).

این قطعات معمولاً از روکشهای کاربید تنگستن لحیمکاری شده پوشیده شده است که مقاومت به سایش بالایی را از خود نشان میدهد.

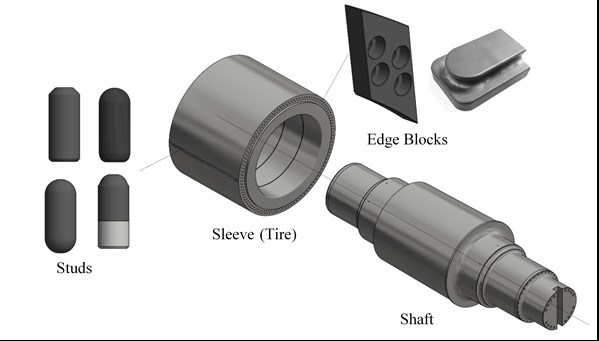

از جمله قسمتهای اصلی HPGR، رولهای آن هستند که خود رولها از چندین قسمت مختلف تشکیل شدهاند (شکل ۵):

- الف) شافت(Shaft)

- ب) اسلیو (Sleeve) یا غلطکها (Tier)

- پ) استاد (Stud)

- ت) بلوک کناره (Edge Block)

اسلیوها یا غلطکهای HPGR به علت تماس مستقیم با ذرات سنگ معدنی دچار آسیبهای خوردگی و سایشی زیادی میشوند؛ بههمینعلت برای جلوگیری از تخریب اسلیو، سطح این اسلیوها را با استادهای کاربید تنگستن میپوشانند. لازم به ذکر است در بعضی از صنایع، روکش اسلیوها به جای استادهای کاربید تنگستن، از مواد و روش دیگری برای مقاوم کردن سطح استفاده میکنند که در سه مدل موجود هستند:

- A- اسلیو با پوشش ضدسایش به روش جوشکاری (معمولاً PTA).

- B- اسلیو با سطح کامپوزیتی که به روش ریختهگری گریز از مرکز تولید میشوند.

- C- اسلیو پوشیده از بلوکهای کناری کاربید تنگستن و استادهای کاربید تنگستنی (Tungsten Carbide Studs).

استاد کاربید تنگستن و عملکرد HPGR

از دیگر موارد تأثیر گذار روی عملکرد HPGR، عمر استادها هستند. استادها از ذرات سخت کاربید تنگستن و کبالت تشکیل شدهاند که بسته میزان مقاومت به ضربه و سایش مورد نیاز، درصد کبالت تغییر میکند. اسلیوهایی که دارای استادهای کاربید تنگستنی هستند از اسلیوهای معمولی عمر بیشتری دارند (حدوداً ۶ برابر). پارامترهای بهینه سازی زیادی مانند قطر، تعداد و شکل برای استادهای رول وجود دارد.

خدمات تنگستن کاربید قهرمان در زمینه دستگاه HPGR

تنگستن کاربید قهرمان با داشتن سابقه در زمینه تأمین قطعات مورد نیاز صنعت به صورت تخصصی روی تأمین استادها (Studs) و بلوکهای کناری (Edge block)، غلطک (اسلیو) دستگاه HPGR فعالیت میکند(شکل ۷).