جوشکاری زیرپودری (Submerged Arc Welding – SAW)

جوشکاری زیرپودری یکی از روشهای کارآمد و پرکاربرد جوشکاری است که برای اتصال فلزات به ویژه در سازههای فولادی و فلزات سنگین به کار میرود. این روش به دلیل توانایی جوشکاری قطعات ضخیم، استفاده در مقیاس صنعتی و اتوماتیک بودن در بسیاری از صنایع نظیر نفت و گاز، کشتیسازی، پلسازی و ساخت ماشینآلات سنگین محبوبیت زیادی دارد.

اصول و فرآیند جوشکاری زیرپودری

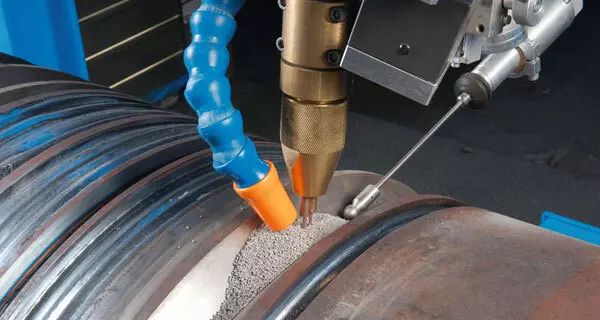

در جوشکاری زیرپودری، قوس الکتریکی بین الکترود فلزی و قطعه کار تشکیل میشود. این قوس در زیر یک لایه پودر مخصوص (فلاکس) قرار دارد و به همین دلیل به آن “زیرپودری” میگویند. این لایه پودر از ذوب شدن الکترود و قطعه کار جلوگیری کرده و همزمان با فرآیند جوشکاری به محافظت از منطقه جوش در برابر آلودگیهای جوی مانند اکسیژن و نیتروژن کمک میکند.

پودر فلاکس که در این روش استفاده میشود، پس از فرآیند جوشکاری میتواند دوباره بازیافت و استفاده شود، که یکی از مزیتهای اقتصادی این روش است.

اجزای اصلی جوشکاری زیرپودری

- الکترود:

- الکترود در جوشکاری زیرپودری به صورت سیم جوشکاری پیوسته به کار گرفته میشود که با عبور جریان الکتریکی، قوس الکتریکی تولید میکند.

- پودر (فلاکس):

- این پودر وظیفه حفاظت از منطقه جوش در برابر آلودگیهای جوی و ایجاد پایداری قوس را دارد. پودر مذکور همچنین باعث افزایش کیفیت جوش و کنترل نرخ خنک شدن فلزات میشود.

- منبع تغذیه:

- منبع تغذیه وظیفه تولید جریان الکتریکی لازم برای تشکیل قوس الکتریکی را دارد. در جوشکاری زیرپودری معمولاً از جریانهای بالای برق (DC یا AC) استفاده میشود.

مزایای جوشکاری زیرپودری

- سرعت بالا:

- جوشکاری زیرپودری به دلیل اتوماتیک بودن و سرعت بالای فرآیند، بسیار کارآمد است. این ویژگی به ویژه در پروژههای بزرگ و ساختوسازهای صنعتی، که نیاز به جوشکاری سریع و مداوم دارند، اهمیت دارد.

- کیفیت بالا و یکنواختی جوش:

- به دلیل پوشش دادن کامل منطقه جوش توسط پودر، جوشهای حاصل از این روش از نظر استحکام و کیفیت سطحی بسیار بالا و بدون نقص هستند.

- ایمنی بیشتر:

- از آنجا که قوس الکتریکی و شعله در زیر لایه پودر مخفی است، جوشکار از نور مضر قوس و جرقههای جوشکاری در امان است. این ویژگی به کاهش خطرات شغلی مرتبط با اشعه ماوراءبنفش و مادون قرمز کمک میکند.

- استفاده اقتصادی از مواد:

- پودر فلاکس مصرف نشده در این فرآیند قابل جمعآوری و بازیافت است که هزینههای مرتبط با مواد مصرفی را کاهش میدهد.

معایب جوشکاری زیرپودری

- محدودیت در وضعیت جوشکاری:

- جوشکاری زیرپودری عمدتاً در وضعیتهای افقی و تخت قابل اجرا است و در موقعیتهای عمودی یا بالای سر چندان کارآمد نیست.

- محدودیت در مواد نازک:

- این روش برای جوشکاری قطعات نازک فلزی مناسب نیست زیرا ممکن است منجر به نفوذ بیش از حد و سوراخ شدن قطعه شود.

- هزینه اولیه بالا:

- تجهیزات جوشکاری زیرپودری به دلیل اتوماتیک بودن و نیاز به سیستمهای پیشرفته تغذیه پودر و سیم، دارای هزینه اولیه بالایی هستند.

کاربردهای جوشکاری زیرپودری

- صنعت نفت و گاز:

- در ساخت مخازن فشار قوی، لولههای انتقال نفت و گاز و دیگر سازههای فلزی سنگین کاربرد دارد.

- کشتیسازی:

- به دلیل نیاز به جوشکاری طولانی و پیوسته در ساخت بدنه کشتیها و زیرساختهای دریایی، جوشکاری زیرپودری یکی از اصلیترین روشهای مورد استفاده است.

- ساخت پل و سازههای فولادی:

- این روش در اتصال بخشهای مختلف پلهای فولادی، تیرها و ستونهای بزرگ در پروژههای عمرانی به کار میرود.

- تجهیزات سنگین صنعتی:

- ساخت ماشینآلات سنگین، تجهیزات معدنی و سایر تجهیزات صنعتی بزرگ نیازمند جوشهای مستحکم و بدون نقص است که با جوشکاری زیرپودری محقق میشود.

جوشکاری زیرپودری: جوش زیر پودری یک فرایند جوش قوس الکتریکی است که در آن گرمای لازم برای جوشکاری توسط یک یا چند قوس بین یک فلز پوشش نشده، یک یا چند الکترود مصرفی و یک قطعه کار تامین می شود. در این روش نوک الکترود داخل پودری از مواد معدنی ویژه قرار می گیرد و قوس در زیر این پودر در امتداد مسیر جوشکاری تشکیل می شود. در این روش قوس قابل مشاهده نیست. درسیستم زیرپودری از سیم بدون روکش استفاده می شود، طوری که سیم به طور متوالی از قرقره مخصوص رهامی گردد و ضمن تشکیل قوس نقش واسطه اتصال را نیز بر عهده دارد.

قوس توسط لایه ای از فلاکس پودری قابل ذوب شدن که فلز جوش مذاب و فلز پایه نزدیک اتصال را پوشانده، و فلز جوش مذاب را از آلودگی های اتمسفر حفاظت می کند پوشیده می شود. درجوش زیر پودری جریان الکتریکی از قوس و حوضچه مذاب جوش که ترکیبی از فلاکس مذاب و فلزجوش مذاب است می گذرد.

فلاکس مذاب معمولا، هادی خوب جریان الکتریسته است، در حالی که فلاکس سرد هادی نیست. پودر جوش می تواند اکسیدزداها و ناخالصی زداهایی که با فلز جوش واکنش شیمیایی می دهند را نیز تامین کند علاوه براینکه یک لایه محافظ ایجاد می کند. فلاکس های جوش زیر پودری فولادهای آلیاژی همچنین می توانند حاوی عناصر آلیاژی برای بهبود ترکیب شیمیایی فلز جوش باشند. جریان الکتریکی از یک ژنراتور (ترانسفورماتور یا رکتی فایر) تامین شده، از اتصالات عبور می کند تا قوسی را بین الکترود و فلز پایه بر قرار کند را ذوب می کند که حوضچه مذاب را برای پرکردن اتصال تشکیل دهند. درکلیه انواع تجهیزات، غلطک های هدایت با نیروی مکانیکی بطور پیوسته سیم الکترود مصرفی فلزی را از میان لوله تماس (نازل) و توده فلاکس به اتصالی که باید جوش شود می راند. سیم الکترود عموما یک فولاد کم کربن با ترکیب شیمیایی دقیق که در یک قرقره یا بشکه پیچیده شده می باشد.

نتیجهگیری

جوشکاری زیرپودری یکی از روشهای قدرتمند و کارآمد در جوشکاری صنعتی است که به دلیل سرعت بالا، کیفیت بالای جوش و اتوماتیک بودن، در بسیاری از صنایع بزرگ مورد استفاده قرار میگیرد. با این حال، برای استفاده بهینه از این روش باید به محدودیتها و نیازمندیهای آن توجه شود.