سختکاری (Surface or Case Hardening) یک فرآیند مهندسی سطح است که در آن طی یک عملیات مقاومت به سایش و چقرمگی سطح افزایش مییابد.

سختکاری با روشهای رسوبی

روشهای رسوبی، شامل کلیه روشهای است که در آن یک ماده به روی سطح رسوب داده میشود.

این روشها شامل انواع روشهای ذیل هستند:

آبکاری (الکتروپلیتینگ)،

روش الکترولس،

رسوب فیزیکی بخار و روش رسوب شیمیایی بخار،

روشهای روکشکاری سطحی با جوشکاری و

روشهای پاشش حرارتی.

سختکاری با روشهای اصلاح سطحی

روشهای اصلاح سطحی نیز شامل کلیه متدهایی است که در آن با تغییر یکی از موارد شیمی سطح اصلاح ریزساختار و یا حالت تنش سطح، خواص سطحی قطعات تغییر داده میشود.

از انواع روشهای اصلاح سطحی میتوان به روشهای ذیل اشاره نمود:

نیتراسیون،

کربوراسیون،

کربونیتراسیون،

نیتروکربوراسیون،

بوردهی،

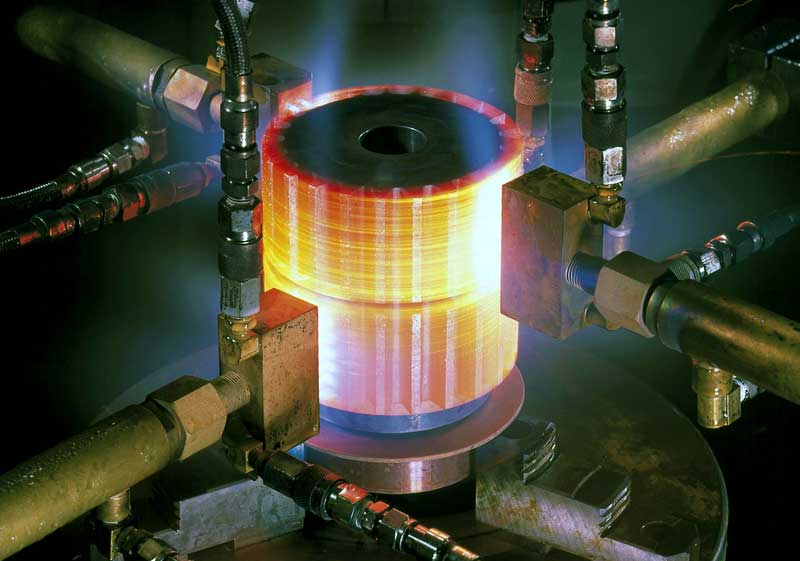

روشهای سختکاری القایی و شعلهای،

سختکاری با لیزر و

روشهایی مانند ساچمهزنی.

با توجه به اهمیت موضوع سایش در صنایع مرتبط با معادن (مخصوصاً صنعت کنسانترهسازی و گندلهسازی)، در این نوشتار به صورت متمرکز بر تریبوسیستم حاکم در قطعات معدن و سختکاری در معدن میپردازد.

با توجه به سختی بالا و آنالیز ترکیب کنسانتره و گندله در صنایع فولادسازی مواد پیشنهادی و آلیاژهای سختکاری (پوشش ضدسایش، الکترود ضدسایش، الکترود سختکاری و پودر ضد سایش یا پودر سختکاری) جهت بهبود عمر قطعات از آلیاژها و مواد معدودی میتوان استفاده نمود.

در دنیای کنونی، فلزات به عنوان یکی از مهمترین و ارزشمندترین مواد در نظر گرفته میشوند که صنایع زیادی به آنها وابسته هستند. روشهای زیادی مانند سختکاری فلزات به منظور افزایش طول عمر و استحکام آنها به کار گرفته میشود که هر کدام ویژگیهای خاص خود را دارند. توانایی مقاومت در برابر سایش و همچنین استحکام بالاتر در برابر فرورفتگی دو ویژگی بسیار مهم در این زمینه هستند.

مسلما مهمترین بخش فلز که باید مقاومت بیشتری در برابر سایش و ضربات داشته باشد، سطح بیرونی آن است. به منظور اطمینان از سازگاری فلز با شرایط مختلف، برخی از فلزات از طریق روشی که به عنوان سختکاری شناخته میشود، ویژگیهای فیزیکی جدیدی پیدا میکنند. در این مقاله به بررسی فرایند سختکاری فلزات پرداخته و انواع مختلف آن را مرور خواهیم کرد.

سختکاری فلزات به چند روش انجام میشود؟

فلزات به روشهای گوناگونی سختکاری میشوند که هر کدام دستهای خاص از ویژگیها را به فلز اضافه میکنند. در ادامه برخی از روشهای محبوب سختکاری فلزات را میبینیم.

روش کوئنچینگ یا آبدهی در دو رسانه (Quenching)

این روش از طریق بالا بردن دمای فلز تا دمای تبلور و سپس خنکسازی سریع آن صورت میگیرد. گرمایش با استفاده از منابع گرمایی مختلف مانند کوره القایی یا شعله گاز اکسیژنی تا جایی انجام میشود که سطح خارجی فلز به دمای بحرانی (برای فولاد بالاتر از ۷۰۰ درجه سانتیگراد) خود برسد. سپس فلز بلافاصله با استفاده از یک یا دو رسانه خنککننده مانند آبنمک، روغن یا هوا خنک میشود. این خنکسازی سریع موجب تشکیل مارتنزیت در فلز میشود که یک ریزساختار بسیار سخت و مقاوم در برابر سایش و ضربه است.

روش نیتریده کردن (Nitriding)

در این روش فلزات تا دمای بالا گرم شده و سپس در معرض آمونیاک یا سایر مواد نیتروژندار قرار میگیرند. این کار باعث تشکیل نیتریدهایی میشود که ذاتا بسیار سخت و در برابر سایش مقاوم هستند. این فرایند زمانی کار میکند که مواد تشکیل دهنده نیترید مانند کروم یا مولیبدن روی فلز وجود داشته باشند. نیتریده کردن به گرمای کمتری در مقایسه با روش کوئنچینگ نیاز دارد و در نتیجه با دردسر کمتری همراه است.

روش کربنیزه کردن (Carbonizing)

کربنیزه یا کربوره کردن روشی دیگر برای سختکاری فلزات است که به طور گسترده برای بهبود خواص فیزیکی بسترهای فولادی به کار میرود. در این روش، یک آلیاژ فولادی تا دمای بالا گرم شده و سپس در معرض مقادیر بالایی از کربن قرار میگیرد. این مقادیر کربن میتوانند به صورت گاز، مایع یا حتی جامد باشند که باعث به وجود آمدن کاربید بر سطح فلز خواهند شد. این روش نیز به دمای چندان بالایی نیاز ندارد.

روش سلف تمپرینگ (Self-tempering)

سلف تمپرینگ فرایندی است که در آن فولاد پس از عبور از دستگاه خنک کننده و بدون هرگونه گرمایش دوباره، از طریق گرمای حفظ شده در فضای داخلی خود فلز سختکاری میشود. این کار زمانی انجام میشود که دمای هسته فلز از دمای سطح بیرونی آن بالاتر است. بدین ترتیب، گرما از هسته فلز به سمت بیرون جریان مییابد و در نتیجه باعث سخت شدن سطح فلز میشود که ساختارهایی مارتنزیتی را ایجاد میکند.

فرایند تشکیل مارتنزیت که همراه با خنک شدن آغاز میشود، در مرحله بعدی سختکاری در دماهای ۲۰۰، ۳۰۰، ۴۰۰ و ۵۰۰ درجه سانتیگراد با تشکیل مخلوط فریت-کاربید همراه خواهد بود. آزمایشها نشان میدهند که دمای ۵۶۰-۵۰۰ درجه سانتیگراد برای انجام فرایند سلف تمپرینگ بسیار مناسب است.

مطالب بیشتر: سنگ دیاموند

روش مارتمپرینگ (Martempering)

خنکسازی فلزات به صورت سریع و پله پله مارتمپرینگ یا مارکوئنچینگ نام دارد. در این روش، فولاد تا دمایی بالاتر از دمای بحرانی (نقطه تبلور) گرما داده شده و سپس در حمام نمک مذاب با دمای ۳۰۰-۱۵۰ درجه سانتیگراد نگهداری میشود تا مرحله خنکسازی انجام گیرد.

در مرحله بعد، فلز در دمایی بالاتر از دمای بحرانی و تشکیل مارتنزیت نگه داشته میشود تا امکان یکسانسازی دما بدون تغییر آستنسیت و سپس خنکسازی در هوا یا روغن فراهم آید. سپس فولاد با استفاده از روشهای گوناگون معتدل خواهد شد. در این فرآیند، آستنسیت از طریق خنکسازی پلهای به مارتنزیت تبدیل میشود. سرعت این کار به قدری است که از تشکیل فریت (هیدراکسید آهن)، پرلیت یا باینیت جلوگیری شود.

مطالب بیشتر: تنگستن کاربید پیچ سازی

آستمپرینگ یا سختکاری ایزوترمال

آستمپرینگ یک عملیات حرارتی برای فلزات دارای کربن متوسط رو به بالا است که ساختاری متالورژی به نام باینیت ایجاد میکند. فلزات تا دمای سخت شدن گرما داده شده و سپس به سرعت تا دمایی بالاتر از دمای شروع مارتنزیت خنک میشوند تا ریزساختارهای باینیت به وجود آیند.

فرآیند کلی آستمپرینگ بدین صورت است:

فلز تا محدوده دمایی ۹۱۰-۷۹۰ درجه سانتیگراد گرما داده میشود.

در مرحله بعد، فلز در یک رسانه از نمک مذاب یا روغن با دمای ثابت ۳۷۰-۲۶۰ درجه سانتیگراد خنک میشود.

فلز برای مدتی بدین شکل نگه داشته خواهد شد تا ریزساختارهای باینیت تشکیل شوند.

در نهایت فلز در دمای اتاق خنک میشود.